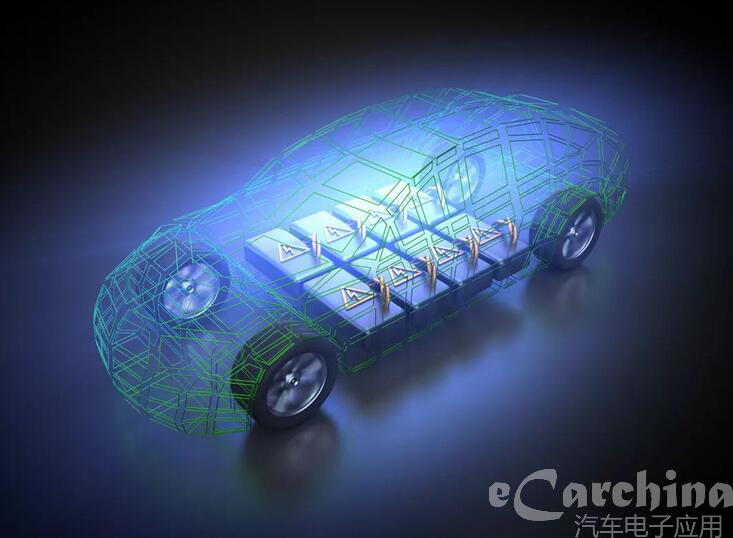

BMS就是动力电池的保姆或电池管家,主要职责是智能化管理及维护各个电池单元,防止电池出现过充电和过放电,延长电池的使用寿命,监控电池的状态,同时能够进一步平衡电池,让电池包的效能得到最大程度的利用。比如在超大功率充电状态下,需要解决过充和过热的问题,充电功率越大电池过热问题就越明显,就越需要BMS进行技术监管和控制。

当我们考虑电动汽车BMS系统的时候,我们看在系统级别有什么样的一些设计挑战,因为现有的在PACK里面每一个电池包,每一个电芯到每一个模组,模组之间都是电缆连接起来,我指通信的电缆,目前所有基本上新能源汽车电池包里面的通信都是菊花链方式连接,这个连接方式就需要电缆,而为了保证整个通信的可靠性,电缆都是用材质密度比较大的重型铜线,所以会增加很多的重量。另外我们在跟我们的客户去沟通的时候发现,对一个BMS系统来讲,它的故障率往往出现在电缆和连接器上面,这都使得传统BMS的成本和维护都要付出相当大的代价。

从另外一个方面来铜线在电池包内部所占的容量也使得有一部分空间不能放置电芯,也就是说有一部分空间可能是被浪费掉了。

我们BMS系统无线通信网络是针对无线BMS应用的具体使用场景单独专门开发的一套无线通讯网络协议,我们可以做到无线网络可用性达到99.999%。另外我们在电池管理本身的技术方案上可以实现各种不同的模组和平台之间的跨越,在设计的时候都是同一套的设计系统,可以兼容最多的电池的种类,还有模组的大小,甚至像CTP等等的各种不同的设计平台。

我们设计无线网络的通信时序,可以大幅度提高无线传输的数据存储量和低延迟。数据存储量可以做到1.2Mbps,然后每个节点的延迟会控制在两个毫秒以下。那么在电池的监控本身可以使得每一个无线节点,向主MCU发送精度误差不高于两个毫伏的电池电压数据以及温度数据,而且网络数据包的错误率控制在10的负7次方。

除了这些网络可用性和功能的安全方面之外,在系统信息安全方面有很多考虑,我们网络里面有独有的密钥交换和刷新功能,器件之间的互相认证以及调试安全等等,这些都是基于AES128位加密处理器的基础之上,用软件来实现。

我们这一套无线BMS的方案,不光是两个芯片,我们做完整套完整的从软件到硬件的设计,可以最大的帮助我们客户在很短时间内完成一整套系统的设计和调试。

在性能上,它可以支持多达一百多个节点,如果每个节点是16串的话,这个电池包非常巨大,也就是说基本上能够满足目前在各种新能源汽车行业里面用到的电池包的容量和电压。然后每个节点小于2毫秒的超低延迟,在每个节点上,我们每个节点在通讯时候还会打上时间戳来完成,让每个电芯测量的时间点可以做到同步。